Ein integraler Bestandteil beim Kleben, Vergießen und Lackieren

Biesterfeld

Die Industrie lebt von Weiter- und Neuentwicklungen sowie verbesserten Fertigungstechniken. Leichtbau ist der nicht mehr wegzudenkende derzeitige Branchentrend. Nachhaltigkeit durch eine Reduktion der CO₂-Emissionen und die Langlebigkeit der Produkte sowie Ressourceneffizienz durch eine erhöhte Reichweite, gepaart mit einer Verlässlichkeit der Produkte, stehen hierbei im Vordergrund. Um diesen Trends nachzukommen, werden immer unterschiedlichere Materialien miteinander kombiniert. Schon heute bestehen beispielsweise Elektroautos aus einem hochkomplexen Mix aus verschiedenen Metallen, Kunststoffen, faserverstärkten Verbundwerkstoffen, Hybridmaterialien und weiteren Komponenten, die miteinander verbunden werden müssen. Dabei kommen nicht nur in der Elektromobilität konventionelle Methoden wie mechanisches Fügen oder Schweißen schnell an ihre Grenzen. Um dennoch den hohen Anforderungen abhängig von der jeweiligen Industrie gerecht zu werden, etablieren sich zunehmend Klebstoffe am Markt. Dies geht mit weiteren Herausforderungen einher, wie beispielsweise der korrekten Ausführung, Reproduzierbarkeit und Qualitätskontrolle in der Klebtechnik. Allein in der Schweißtechnologie existiert eine Vielzahl an Normen (Stand 2018: über 60 Normen) für das Schweißen von Stahl, Aluminium, die Schweißnahtvorbereitung, den Arbeitsschutz und viele weitere, damit die verschiedensten Prozesse einheitlich definiert werden.

Wenig überraschend gewinnt daher die in der Industrie bereits bekannte DIN 2304 „Klebtechnik – Qualitätsanforderungen an Klebprozesse“ als Norm nun in den unterschiedlichsten Industrien eine immer größere Beachtung für die qualitätsgerechte Ausführung von Klebverbindungen. Erste Industrien haben aufbauend auf der DIN 2304 eigene Normen ratifiziert, die speziell auf die Sicherheitsklassen der Klebung, die Klebstoffklassen oder auch den Materialmix der Werkstoffe im jeweiligen Anwendungsfall abgestimmt sind. In der Schienenfahrzeugindustrie gilt beispielsweise die Normreihe DIN 6701, die inhaltlich analog zur DIN 2304 ist. Auch wenn die DIN 2304 gesetzlich nicht angewendet werden muss, so arbeiten viele Betriebe bereits jetzt anhand dieser Norm, organisieren ihre Klebprozesse fachgerecht nach dem aktuellen Stand der Technik oder entwickeln weitere Richtlinien im Hinblick auf die Klebtechnologie, wie derzeit im Schiffbau. Die Vorteile liegen auf der Hand: einfache Reproduzierbarkeit, höhere Produktsicherheit und eine besser organisierte Qualitätskontrolle.

OBERFLÄCHENVORBEHANDLUNG UNERLÄSSLICH

Bereits im privaten Bereich werden wir schon im Kindesalter mit dem Thema Kleben konfrontiert. Vom Bastelkleber bis hin zum Pflaster hat jeder seine individuellen, teils schmerzlichen Erfahrungen machen müssen. Doch warum haftet beispielsweise ein Pflaster hervorragend auf einem trockenem Ellenbogen, nicht aber auf dem ölverschmierten Finger, der beim Wechseln der Fahrradkette eingeklemmt wurde? Ausschlaggebend hierfür sind einerseits die Bindungskräfte zwischen dem Fügeteil und des Klebstoffes, Adhäsion genannt, und andererseits die inneren Bindungskräfte der Moleküle (innere Festigkeit) des Klebstoffes, Kohäsion genannt. Dabei wird die innere Festigkeit eines Klebstoffes maßgeblich durch den Klebstofftyp, die Formulierung des Herstellers und Umgebungseinflüsse (beispielsweise Temperatur oder Feuchtigkeit) bestimmt, sodass die Eigenschaften eines Klebstoffes stets individuell auf das Einsatzgebiet abgestimmt werden müssen. Einen deutlich größeren Einfluss haben Anwender im Hinblick auf die Adhäsion eines Klebstoffes. Für eine verlässliche Verbindung eines gefügten Bauteils ist die Vorbehandlung der Oberfläche unerlässlich, da Faktoren wie Oberflächenrauigkeit, Oberflächenspannung und die Benetzung der Substrate die Qualität maßgebend beeinflussen. Zumeist werden diese Faktoren durch Fremdkontamination beeinflusst. Dazu gehören in der Regel Verunreinigungen durch Produktionshilfsmittel, Trennoder Schmiermittel. In der Elektronikindustrie sind Nachbearbeitungsprozesse (engl. Rework) üblich, sodass selbst ein bereits ausgehärteter Klebstoff auf der Substratoberfläche eine Kontamination darstellt, welche vollständig entfernt werden muss, bevor die Reparatur an dieser Stelle beginnen kann. Darüber hinaus müssen auch die verwendeten Werkzeuge und andere Hilfsmittel frei von Kontaminationen sein, um einen negativen Einfluss auf die Klebverbindung zu verhindern. Dies spielt insbesondere im Bereich der Elektronik bei Vergussprozessen eine zentrale Rolle. Des Weiteren ist eine Oberflächenvorbehandlung durch Reinigung oder Aktivierung der Oberfläche erforderlich, um stets die gleiche Qualität in einer Klebverbindung zu erhalten. Besonders die Aktivierung der Oberfläche wird dann benötigt, wenn Substrate gefügt werden sollen, die eine sehr geringe Oberflächenenergie aufweisen. Ist die Oberflächenenergie der Substrate deutlich geringer als die der Klebstoffe, so kann der Klebstoff das Substrat nicht ausreichend benetzen, was jedoch die Voraussetzung für das Kleben darstellt. Solche Substrate, wie PP oder PE, sind allseits bekannt und können schnell mithilfe von Testtinten identifiziert werden. Hier haben sich Werte für die Oberflächenspannung von über 40 mN/m für saubere und fettfreie Substrate etabliert.

EINBLICK IN DEN STAND DER TECHNIK – WELCHE REINIGUNGS- UND AKTIVIERUNGSTECHNIKEN GIBT ES?

Tatsächlich stehen Anwendern in den verschiedenen Branchen eine Vielzahl an Reinigungsmitteln und Techniken zur Reinigung und Aktivierung der Substratoberfläche zur Verfügung. Die Auswahl der richtigen Vorbehandlung ist stark abhängig vom zu fügenden Substrat oder Fügeteil bzw. von der verwendeten Klebtechnik. In der Praxis sind zwei Reinigungstechnologien führend: die Plasma-Reinigung/Aktivierung

und die nass-chemische Reinigung/Aktivierung. Beim Plasma-Verfahren wird unter Hochspannung ein Plasma erzeugt. Durch den hohen Energieeintrag des Plasmas auf die Substratoberfläche werden zum einen Oberflächenkontaminationen schonend entfernt und zum anderen werden durch die hohe Energie polare Molekülgruppen in die Substratoberfläche eingearbeitet, die zu einer deutlichen Erhöhung der Oberflächenenergie der Substrate führen. Die Plasma-Reinigung hat mitunter einen höheren Energiebedarf; dem stehen allerdings leicht automatisierbare Prozesstechniken und ein geringer Platzbedarf gegenüber. Bei der nass-chemischen Reinigung und Aktivierung kommen Produkte zum Einsatz, die dazu geeignet sind, Molekülbindungen aufzubrechen oder auch funktionelle Gruppen zur Erhöhung der Oberflächenenergie in ein Substrat einzuarbeiten. Jedoch wird beim Reinigungsprozess neben den Oberflächenkontaminationen, die entfernt werden sollen, auch die Substratoberfläche angegriffen. Gerade bei komplexen Bauteilen, wie elektronischen Leiterplatten, die vergossen oder schutzlackiert werden sollen, können dadurch einzelne Komponenten beschädigt werden. Aus diesem Grund existiert bei der nass-chemischen Reinigung ein vielfältiges Produktangebot: Es sind genau auf den Klebstoff und das Substrat abgestimmte Reinigungs- und Aktivierungsmittel verfügbar. Diese reichen von unpolar/polar über aliphatisch, neutral, stark basisch und viele weitere Lösungen. Allerdings können zuweilen höhere Entsorgungskosten anfallen oder die Substratoberfläche kann angegriffen werden.

WIRTSCHAFTLICHES REWORK VON KLEBSTOFFEN

Im Bereich der Bestückung von elektronischen Baugruppen ist eine Nachbearbeitung üblich, bei der häufig stark basische Reiniger verwendet werden, die die Molekülbindungen im Polymer aufbrechen, aber damit auch gleichzeitig das Substrat angreifen. Folglich muss durch die richtige Wahl des Reinigungsmittels die Kontamination schnell und substratschonend entfernt werden können. Am Beispiel von Silikonen ermöglicht DOWSIL™ DS-2025 durch katalytisch aktive Stoffe und hohe Basizität eine gezielte und schnelle Zerstörung der Polymerstruktur von Silikonen, um schließlich eine silikonfreie Oberfläche zu hinterlassen, ohne elektronische Baugruppen zu beschädigen. Ein großer Vorteil dabei ist, dass das Produkt recycelt werden kann, wodurch die Entsorgungskosten deutlich minimiert werden.

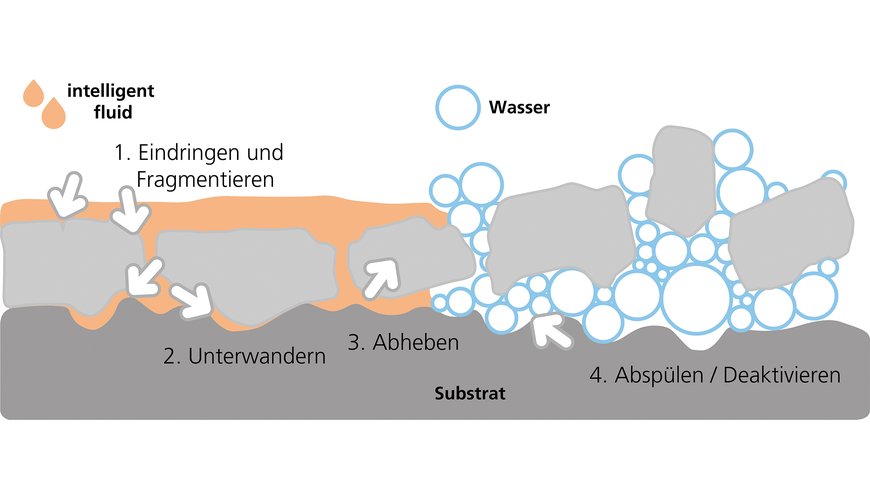

ZUKUNFTSWEISENDE TECHNIK – REINIGUNG DURCH LIFTOFFPROZESSE

Bei Klebverbindungen auf Basis von MMA, Epoxid, Silikon oder auch PU-Klebstoffen sind – wenn überhaupt – nur sehr aufwändig oder mit sehr aggressiven Medien zu bearbeiten. Die sogenannten Lift -off -Prozesse, auch bekannt aus der Halbleitertechnik, stellen eine ernstzunehmende Alternative dar Reiniger, die nach dem Prinzip funktionieren, wie beispielsweise die patentierten intelligent fluids®, arbeiten mithilfe der Brown’schen Molekularbewegung und der Ostwald-Reifung. Das Zusammenspiel beider Effekte sorgt für eine Reinigung in vier Schritten: Zunächst durchdringen innovative Hochleistungs-Reinigungsfluide die Kontamination, zum Beispiel den Klebstoff, bevor die Kontamination fragmentiert wird. Anschließend wird die Kontamination unterwandert und ein Haftungsbruch zwischen Substrat und der Kontamination erzeugt. Aufgrund der physikalischen Wirkungsweise des Produktes ist es jedoch nicht möglich, kovalente Bindungen aufzubrechen, was diesem Reinigungsprinzip seine Grenzen aufzeigt.