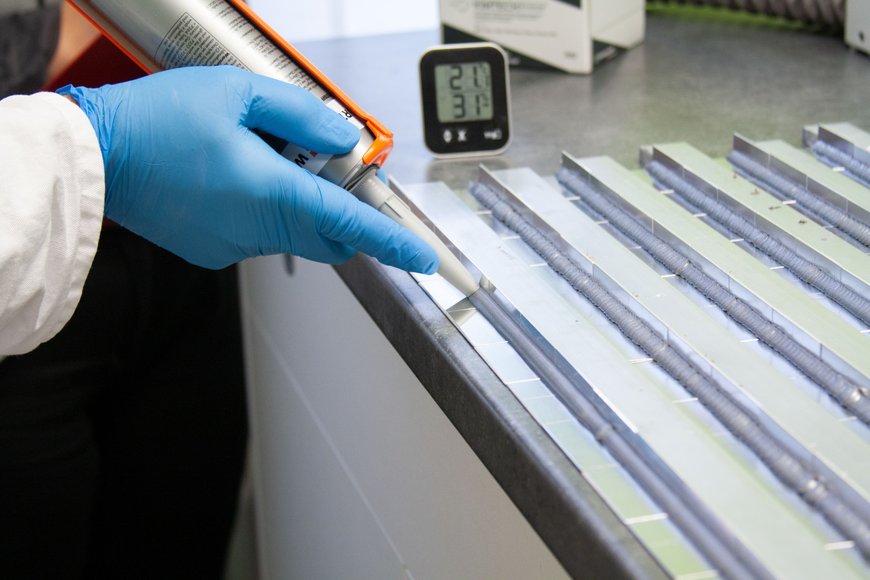

Pastöse Kleb- und Dichtstoffe sind in Kartuschen (Standard-Größe: etwa 300/310 ml), aber auch in sogenannte Sparpackungen (oft „Folienkartusche“, „Folienbeutel“ oder schlicht „Beutel“ genannt, mit 300–600 ml Inhalt verpackt. Konsequenterweise gibt es die dafür erforderlichen Kartuschenpressen in mindestens zwei Größen bzw. Längen, nämlich für Kartuschen und für Folienbeutel.

Da die marktgängigen Kleb- und Dichtstoffe einen breiten Viskositätsbereich abdecken, werden hand-, druckluft- und akkubetriebene Kartuschenpressen mit unterschiedlichen Druckübersetzungen hergestellt.

Für manche Anwendungen (z. B. im Verguss von Bauteilen) werden niedrigviskose, ja fast flüssige oder zumindest dickflüssige Produkte verwendet. Für andere dagegen sehr hochviskose Produkte (z. B. bei der elastischen Verklebung von unterschiedlichen Werkstoffen im Spannung ausgleichenden Dickschichtverfahren; prominentestes Beispiel ist sicher die Scheibenverklebung im Pkw).

Wenn wir als Beispiel die manuellen Kartuschenpressen anschauen, dann reicht hier die mögliche und auch tatsächlich durch Innotech abgedeckte Druckkraftübersetzung von 7 : 1 bis zu 35 : 1, die damit erzielbaren Vorschübe betragen 12,5 bis 2,8 mm. Die maximale Druckkraft von 1,0 kN bis zu 5,0 kN wird allerdings nur in der Druckspitze erreicht.

Alleine dieser Aspekt macht deutlich, dass es keine „Standard“- oder „Einheitspresse“ geben kann.

Um die „richtige“ Kartuschenpresse auszusuchen, sind neben den Material-Charakteristika (z. B. die Viskosität, aber nicht nur diese) auch die Besonderheiten der jeweiligen Anwendung zu berücksichtigen (z. B. welche Menge bei der jeweiligen Anwendung ausgetragen werden soll). So findet man DIE richtige Kartuschenpresse für das jeweils ausgesuchte Material und die beabsichtigte Anwendung.

Auch bei den Druckluftpressen gibt es unterschiedliche Auslegungen, ebenfalls dem auszutragenden Material wie auch der zu erledigenden Aufgabe angepasst. Auswahlkriterien sind hierbei:

1. Die Feinheit der Druckregelung

bei Innotech gibt es drei unterschiedliche Druckregler, die bei einer halben bis zu vier Umdrehungen eine optimale Feineinstellung ermöglichen. Die Feinheit der Einstellung bei maximaler Wiederholungsgenauigkeit ist immer dann besonders wichtig, wenn kleine Mengen exakt dosiert werden müssen.

2. Die maximale Druckkraft bei voll aufgedrehtem Druckregler

Fast alle Klebstoffhersteller haben niedrig bis hochviskose Materialien, also kann es nicht DIE eine Kartuschenpresse geben, die für alles gleich gut geeignet ist. Innotech bietet über 15 verschiedene Leistungsmöglichkeiten an, und jedes Gerät kann bei Bedarf nachträglich in der Leistung einem neuen Material oder einer neuen Anwendung angepasst werden.

3. Die Wiederhol-Genauigkeit oder Reproduzierbarkeit

Hier geht es um die Frage: „Ist jeder Auftrag gleich?“ Darauf legt der Verarbeiter aus technischen Gründen ebenso Wert wie aus optischen…schließlich soll der Klebstoffauftrag in verlässlicher Quantität und der Dichtstoffauftrag mit einwandfreier Optik erfolgen.

Damit noch nicht genug: Unterschiedliche Regler und maximale Druckkraft lassen sich miteinander kombinieren, was zu hunderten von neuen möglichen Varianten führt, aus denen je nach individuellem Kundenbedürfnis ausgewählt werden kann. Dabei gelten das zu verarbeitendem Material und die gewünschte Austragsmenge je gegebener Zeiteinheit als die wichtigsten Auswahlkriterien.

Arbeitet man in einem industriellen Umfeld mit einer Druckluft-Kartuschenpresse, nutzt man zumeist die Inhouse-Druckluft-Leitung, oft einen Kreislauf oder eine Ringleitung, der die unterschiedlichsten Geräte zu versorgen hat und folgerichtig Druckschwankungen aufweist, ja aufweisen muss. Um dabei einen verlässlichen Kleb-/Dichtstoffauftrag zu gewährleisten, empfiehlt es sich, bereits den Eingangsdruck zu messen und zu regeln. Die erforderlichen Anzeigen und Regler lassen sich bei den meisten Geräten nachrüsten und zeigen bei geringem Aufwand große Wirkung.

Eine neuere Innotech-Entwicklung ist ein System von INNOTECH/FESTO, bei dem pro Schuss immer die gleiche Menge Klebstoff ausgetragen wird, egal wie lange der Verarbeiter den Materialfluss auslöst. Das ist die ideale Lösung, wenn Automation nicht oder noch nicht zum Einsatz kommen kann und trotzdem bei jedem Auftrag eine definierte Menge ausgetragen werden soll. Dieses System gibt es auch als Nachrüstsatz für vorhandene Druckluft-Kartuschenpressen. So wird ein weiterer Schritt in Richtung Reproduzierbarkeit des Auftrags gegangen.

Womit wir zu Akku-Kartuschenpresse kommen: Diese erfordern wie Druckluftpressen keinen Krafteinsatz des Verarbeiters, schließen also Ermüdung als Fehlerquelle aus, vermindern aber im Vergleich

zu Druckluftpressen die Unfallgefahr, da sie ohne Leitungen (Stolperfallen) genutzt werden können. Aus dem gleichen Grund ermöglichen diese Kartuschenpressen die Verarbeitung in schwer zugänglichen Bereichen bzw. an großen Objekten wie z. B. an einem Lkw-Aufbau oder einem Bus, bei dem eine Druckluft-Kartuschenpresse eine Leitung mit mehr als 50 m Länge erfordern würde.

Der aktuelle Fortschritt in der Akkutechnologie hat hier neue Möglichkeiten hinsichtlich Dauer des Einsatzes und der erreichbaren Vorschubkräften eröffnet. Damit können Akku-Kartuschenpressen heute auch da eingesetzt werden, wo kontinuierlich viel Masse ausgetragen werden muss oder viel Kraft gebraucht wird, z. B. bei der Verarbeitung von Produkten mit einem sogenannten „High Position Tack“.

Gerade für diese und auch für sogenannte Warm-Melts kann man den Akkuantrieb mit einem beheizten Zylinder kombinieren, so dass der Kartuscheninhalt erwärmt und für die Verarbeitung in seiner Viskosität reduziert wird.

Kühlt der ausgetragene Klebstoff ab, erreicht er seine vorherige, hohe Viskosität und ergibt so eine sehr hohe Anfangshaftung. Das bietet sich an, wenn z. B. großformatige Scheiben in Nutzfahrzeuge, Schienenfahrzeuge oder Schiffe bzw. Yachten eingeklebt werden.

Speziell für die gerade in der Fahrzeugverglasung vermehrt genutzten High-Position-Tack-Produkte (hochviskose Klebstoffe, die durch ihre innere Festigkeit die gefügten Teile in Position halten) hat der Innotech zusätzlich zur High-Speed-Version (erlaubt schnelles Arbeiten mit Standardviskositäten) eine High-Force-Variante der Akku-Kartuschenpresse entwickelt, wobei die Geschwindigkeit zugunsten der Druckkraft reduziert wurde. Auch hier lässt sich die Austragsmenge genau regeln.

Was heute möglich ist, zeigt folgendes Beispiel:

Für eine sehr spezifische Anwendung im Flugzeugbau hat Innotech eine austragsmengegeregelte Akku-Kartuschenpresse für 2K 50 ml Mischkartuschen entwickelt. Bei einem 3 g-Schuss erreicht man dauerhaft eine Abweichung von +/– 0,25 g. Damit wird sichergestellt, dass immer die optimal benötigte Klebstoffmenge aufgetragen wird. So wird Unterdosierung (kann zum Versagen der Klebung führen) ebenso vermieden wie Überdosierung, d. h. Materialverschwendung – Anwendungssicherheit gepaart mit Ökologie!

Dieses Beispiel hat uns schon zu den Mehrkomponenten-Materialien gebracht. In der großvolumigen, industriellen Verarbeitung ist das zweifelsohne die Domäne der Misch- und Dosieranlagen. Wie sieht es aber bei Reparaturanwendungen oder bei Anwendungen an schwer zugänglichen Stellen aus – oder bei Serienanläufen, bei denen die zu produzierende Menge den Anlageneinsatz unwirtschaftlich macht?

Hier greift man zu den gleichen Materialien, verpackt diese aber in Mehrkammerkartuschen, meist Zwillingskartuschen. Diese sind in den unterschiedlichsten Größen erhältlich und auch den unterschiedlichen Mischungsverhältnissen der Materialien, das nicht immer 1 : 1 ist, angepasst. Aktuell sind Kartuschen mit 23 verschiedenen Mischungsverhältnissen auf dem Markt. Denken Sie hier z. B. an das für Mischkartuschen nicht ungewöhnliche Mischverhältnis von 100:1. Bei gleichem Vorschub muss von einer Komponente das bis zu 25-Fache der Menge gefördert werden. Auch hierfür hat Innotech jeweils angepasste Kartuschenpressen im Programm:

Sie sind „angepasst“ an

- das gegebene Mischungsverhältnis (bestimmt durch das zu verarbeitende Material),

- die gegebene Materialviskosität, die hohen Einfluss auf die Mischbarkeit hat (der mit der Kartuschenpresse generierte Druck muss das zu mischende Material in gewünschter Menge durch den Mischer befördern und so für eine homogene Mischung sorgen),

- die gegebene Kartuschenmasse/Kartuschengeometrie,

- die gewünschte bzw. benötigte Austragsmenge je gegebener Zeiteinheit oder je „Schuss“,

- die beabsichtigte Anwendung auch und gerade unter Berücksichtigung der räumlichen Gegebenheiten (z. B. Innenabdichtung in engen Gehäusen).

Auch hier sind hand-, druckluft- und akkubetriebene Geräte verfügbar.

Gerade bei der Verarbeitung von 2K-Material ist es wichtig, bei der Pressenauswahl den sich im Mischer aufbauenden Gegendruck zu berücksichtigen. Besonders wenn die beiden zu mischenden Komponenten sehr unterschiedliche Viskositäten haben und wenn die Mengen der jeweils zu mischenden Komponenten sich stark unterscheidet, beispielsweise MV 25:1, muss der gleichmäßige Vorschub der Kolben zum homogen Durchmischen der beiden Komponenten beitragen. Gleichzeitig muss die Kartuschenpresse den sich im Mischer aufbauenden Druck überwinden, um so einen ermüdungsfreien und gleichmäßigen und damit sicheren Auftrag sicherzustellen.

Wer jemals mit ungeeignetem Gerät eine Dicht- oder Klebstoffraupe „hingezittert“ hat, weiß das zu schätzen – und wir reden hier nicht vom häuslichen „Basteln“, sondern von handwerklichen und industriellen Anwendungsszenarien.

Das Kleb-/Dichtstoff-Verarbeitungsgerät kann tatsächlich die Arbeit nicht nur vereinfachen und damit kostengünstiger gestalten sondern auch etwas zur Senkung der Kranken- oder Ausfallrate beitragen – zwei Beispiele hierzu:

- Bei dem Einkleben von Böden in Busse oder Schienenfahrzeuge (aber auch in Büro- und Verwaltungsgebäuden) kommen oft stark pastöse, elastische Klebstoffe zum Einsatz, bei deren Verarbeitung man sich in der Regel auf den Knien oder in der Hocke befindet – beides geht „auf die Knochen“, wie man so schön sagt. Abhilfe schafft hier der „Floor-Dispenser“ – hier steht der Verarbeiter aufrecht, muss sich nicht bücken und erst recht nicht auf den Knien arbeiten.

- Eine manuelle Kartuschenpresse mit ungeeigneter Übersetzung erfordert gerade bei der Verarbeitung von hochviskosen Materialien hohen Kraftaufwand. Die überanstrengte Hand quittiert das nicht selten mit Sehnenscheidenentzündung – ein mehrwöchiger Ausfall des Mitarbeiters ist die Folge. Ebenso leidet die Verbundfestigkeit bei z.B: 2K-PUR-Polyadditions Klebstoffen durch Fehler im Mischen, verursacht durch die ständigen Druckspitzen beim „Pumpen mit der manuellen Kartuschenpresse“.

In beiden Fällen ist das geeignete Verarbeitungsgerät wesentlich günstiger als der Krankheitsbedingte Ausfall eines oder mehrerer Mitarbeiter – ganz abgesehen von der gesetzlichen Fürsorgepflicht des Arbeitgebers.

Innotech bietet für die manuelle Verarbeitung von pastösen Kleb- und Dichtstoffen über 700 verschiedene Kartuschenpressen an – Sonderentwicklungen und kundenspezifische Modifikationen nicht mitgerechnet. Warum? Um Ihnen DAS RICHTIGE Verarbeitungsgerät für Ihre Anwendung zur Verfügung zu stellen, das Gerät, das für das zu verarbeitende Material und die zu erledigende Klebe- oder Dichtaufgabe das richtige ist und das damit einen Beitrag zur kontrollierten und reproduzierbaren Anwendung leistet.